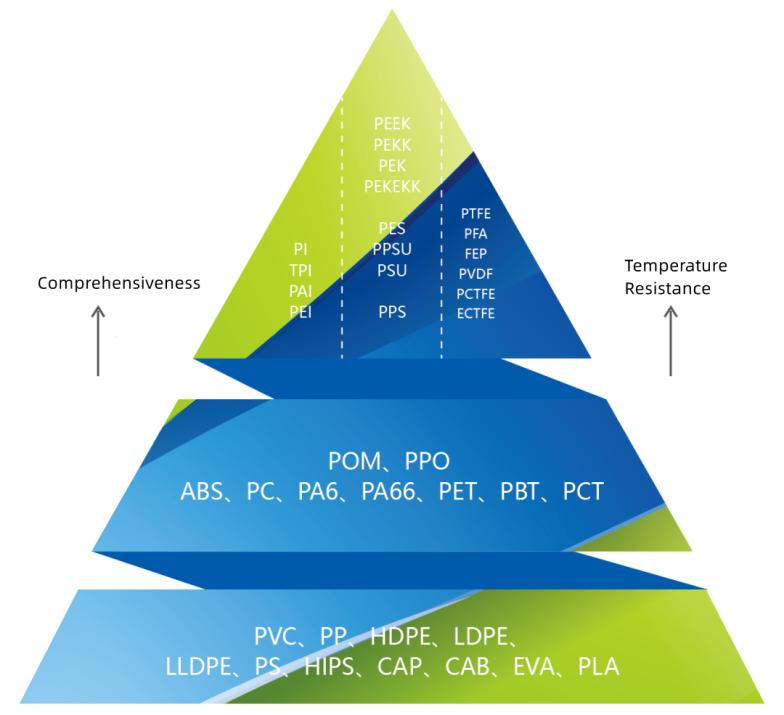

În ultimii ani, aplicarea materialelor plastice de inginerie specială s-a extins treptat de la câmpurile militare și aerospațiale anterioare în tot mai multe domenii civile, cum ar fi automobile, fabricarea de echipamente și bunuri de consum de înaltă calitate. Printre ele, sulfura de polifenilen (PPS) și polietterretonă (PEEK) sunt două tipuri de materiale plastice de inginerie specială, cu o dezvoltare relativ rapidă și o gamă largă de aplicații.

Peek este superior PPS în ceea ce privește puterea, duritatea și temperatura maximă de lucru. În ceea ce privește rezistența la temperatură ridicată, rezistența la temperatură a PEEK este cu aproximativ 50 ° C mai mare decât cea a PPS. Pe de altă parte, avantajul relativ evident al costurilor și performanța de procesare mai bună a PPS îl fac mai utilizat pe scară largă.

PPS are următoarele avantaje de performanță:

(1) Retardant intrinsec la flacără

Different from PC and PA, PPS pure resin and its glass fiber/mineral powder filled composites can easily achieve V-0 @ 0.8mm or even thinner thickness V-0 flame retardant without adding any flame retardant level. Although PC and PA have cheaper prices and better mechanical strength (especially impact strength) than PPS, the cost of PC and PA composites with halogen-free flame retardant formulations (V-0@0.8mm level) is higher than that of PPS. It will rise sharply, and in many cases even higher than PPS materials with the same mechanical strength.

(2) lichiditate ultra-ridicată

În câmpul de aplicare al copertei de caiet, acest avantaj este mai evident decât cel al PC -ului. O cantitate de adăugare mai mare nu numai că va afecta grav fluiditatea materialului și va provoca dificultăți de procesare, dar, de asemenea, va provoca probleme precum fibrele plutitoare la suprafață, o pagină de război gravă și proprietăți mecanice slabe. Pentru PP-urile semi-cristaline, fluiditatea sa foarte mare permite umplerii fibrelor de sticlă să depășească cu ușurință 50 %. În același timp, în procesul de amestecare și extrudare a topiturii la temperatură ridicată, vâscozitatea mai mică a PP -urilor în comparație cu PC -ul poate face ca fibrele de sticlă să fie supuse unor niveluri mai mici de forfecare și extrudare, ceea ce duce la o lungime mai lungă de retenție în articolul modelat de injecție finală, care Crește în continuare modulul.

(3) Absorbția ultra-scăzută a apei

Acest avantaj este în principal pentru PA. În ceea ce privește fluiditatea, PA și PP -urile puternic umplute sunt comparabile; Și pentru proprietăți mecanice, compozitele PA cu aceeași cantitate de umplere sunt și mai dominante. Rezultatul este că rata de defecte a produselor PPS din cauza deformării absorbției apei este mult mai mică decât cea a produselor PA în aceleași condiții.

(4) Textura metalică unică și o duritate mai mare a suprafeței

Prin combinația de matrițe speciale și temperatura rezonabilă a matriței, piesele de modelare prin injecție PPS vor emite, de asemenea, un sunet similar cu lovirea metalului sub atingerea mâinilor umane, iar suprafața va fi la fel de netedă ca o oglindă, cu un luciu metalic.

Peek are următoarele proprietăți remarcabile:

(1) Rezistență la căldură extrem de mare.

Poate fi utilizat pentru o lungă perioadă de timp la 250 ° C, temperatura poate atinge 300 ° C într -o clipă și cu greu se descompune într -un timp scurt la 400 ° C.

(2) Proprietăți mecanice excelente și stabilitate dimensională.

Peek poate menține o rezistență ridicată la temperatură ridicată. Rezistența de îndoire la 200 ° C poate atinge în continuare 24 MPa, iar rezistența la îndoire și rezistența la compresiune la 250 ° C pot ajunge la 12-13 MPa. Este potrivit în special pentru fabricarea produselor continue la temperaturi ridicate. componente de lucru. Peek are o rigiditate ridicată, o stabilitate dimensională bună și un coeficient scăzut de expansiune liniară, care este foarte aproape de aluminiu metalic. În plus, Peek are, de asemenea, o bună rezistență la fluaj, poate rezista la un stres mare în perioada de serviciu și nu va provoca o prelungire semnificativă din cauza prelungirii timpului.

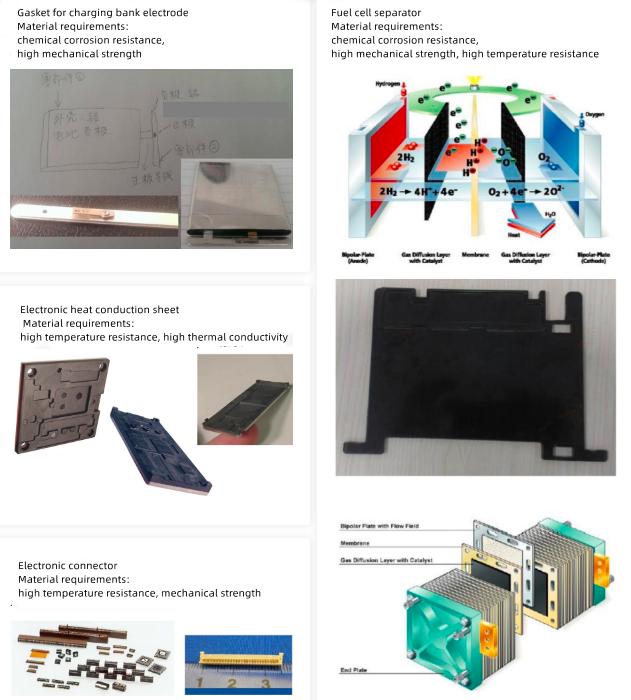

(3) Rezistență chimică excelentă.

Peek rezistă la majoritatea substanțelor chimice bine, chiar și la temperaturi ridicate, cu rezistență la coroziune similară cu oțelul de nichel. În circumstanțe normale, singurul lucru care poate dizolva Peek este acidul sulfuric concentrat.

(4) rezistență bună la hidroliză.

Rezistent la deteriorarea chimică prin apă sau vapori de apă de înaltă presiune. În condiții de temperatură ridicată și de presiune ridicată, componentele PEEK pot funcționa continuu în mediul apei și pot menține în continuare proprietăți mecanice bune. Cum ar fi imersiunea continuă în apă la 100 ° C timp de 200 de zile, puterea rămâne aproape neschimbată.

(5) Performanță bună cu întârziere a flăcării.

Poate atinge ratingul UL 94 V-0, se auto-extinde și emite mai puțin fum și gaze toxice în condiții de flacără.

(6) performanță electrică bună.

Peek menține proprietățile electrice pe o frecvență largă și o temperatură.

(7) rezistență puternică la radiații.

Peek are o structură chimică foarte stabilă, iar piesele PEEK pot funcționa bine sub doze mari de radiații ionizante.

(8) o duritate bună.

Rezistența la oboseală la stresul alternativ este cea mai bună dintre toate materialele plastice și este comparabilă cu aliajele.

(9) Rezistență excelentă la frecare și uzură.

Rezistența ridicată la uzură și coeficientul scăzut de frecare sunt menținute la 250 ° C.

(10) performanță bună de procesare.

Extrudarea ușoară și modelarea prin injecție și eficiența ridicată a modelării.

Timpul post: 01-09-22